Case History

Viale dell’Industria, 3/C, 20020 - Busto Garolfo - MI

+39 0331 560001

+39 0331 537565

www.widmannsrl.com

Widmann Srl

Textil und Mode, Versorgungsunternehmen, Dienstleistungen und andere Sektoren

Widmann ist ein führendes europäisches Unternehmen, das im Import/Export von Party- und Unterhaltungsartikeln tätig ist: Kostüme, Perücken, Dekorationen und Zubehör für Halloween, Weihnachten, Silvester, Karneval und Partys.

Widmann Srl

Die Nummern von Widmann

Widmann ist ein führendes europäisches Unternehmen, das im Import/Export von Party- und Unterhaltungsartikeln tätig ist: Kostüme, Perücken, Dekorationen und Zubehör für Halloween, Weihnachten, Silvester, Karneval und Partys.

UND MEHR JAHRE ERFAHRUNG

PRODUKTE

MITARBEITER UND AGENTEN

QM LAGER

Logistics Experience

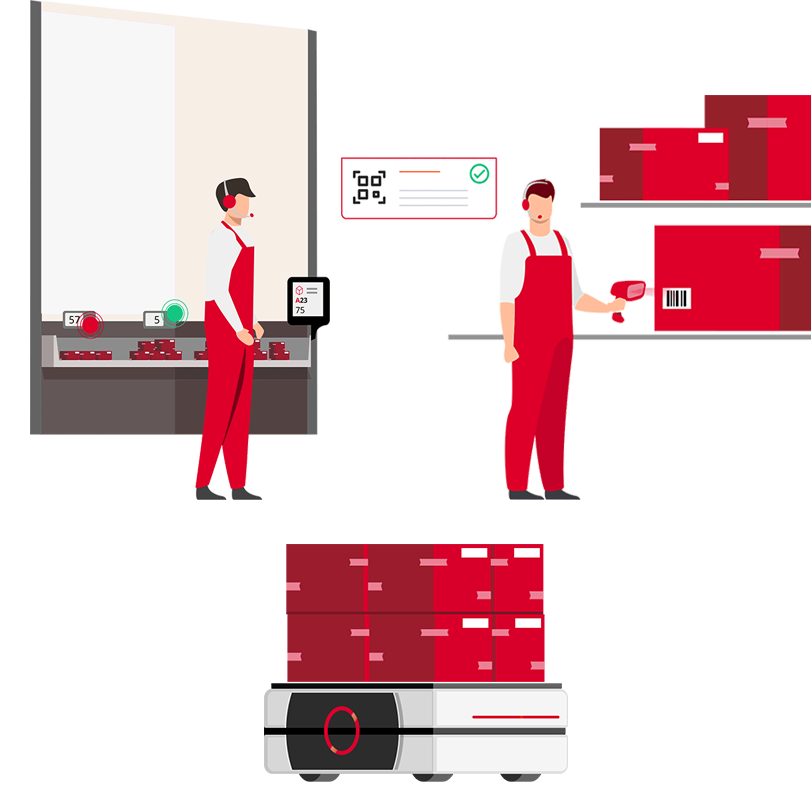

Software für die Verwaltung von Radiofrequenz-Hardwaregeschäften mit Voice und Picl2LightAir

Busto Garolfo Hauptsitz

- 20.000 m2 Gesamtfläche

- mehr als 20 Produktlinien bearbeitet

- Lagerkapazität von 50.000 Paletten