Case History

Sammontana Spa

Nahrungsmittel und Getränke

Integrierte Technologien:

Logistics Experience

Logistics Experience - Sammontana

Interview mit Leonardo Bagnoli

Sammontana

Die Nummern von Sammontana

Sammontana ist der größte italienische Speiseeishersteller, und der Marktführer bei tiefgekühlten Croissants.

BEDIENTE CAFÉS

PRODUKTIONEINRICHTUNGEN

MILIARDEN VERKAUFTEN PORTIONEN

+ MITARBEITER

Die Firma

Sammontana wurde 1946 in einer Molkerei in Empoli gegründet, die von der Familie Bagnoli erworben wurde, die heute wie damals Eigentümerin und Geschäftsführerin des Unternehmens ist.

Es produziert und vermarktet die Marken Sammontana, TreMarie, Il Pasticcere, Mongelo und Bon Chef.

Sie bietet Produkte mit einem einzigartigen Geschmack an, der aus Intuition, Sorgfalt und Leidenschaft für Qualität entsteht.

Es ist ein Unternehmen, das mit den Kunden gewachsen ist und zur Entwicklung des traditionellen Vertriebskanals beigetragen hat.

Es ist ein zuverlässiger und kompetenter Partner des modernen Vertriebs, der auch Eigenmarken bedient.

Im Jahr 2005 begannen wir in den Werken von Empoli und Vinci mit der Rückverfolgbarkeit von Fertigprodukten. 2007 erweiterten wir die Funktionen des WMS auf die Verwaltung von Rohstoffen. Anschließend haben wir seit 2010 das WMS in den 4 Produktionsstätten für die Verwaltung von Rohstoffen und Fertigprodukten eingeführt. Die letzten beiden großen Schritte, die wir unternommen haben, stehen im Zusammenhang mit dem neuen Logistikzentrum in Montelupo (FI), in der Nähe von Empoli, das 2013 eröffnet wurde, und mit der Implementierung des Moduls Lieferung auch für die Transportplanung. Wir haben den Druck der DDT auf A4-Blättern automatisiert und die digitale Unterschrift und den QR-Code eingeführt, damit der Zusteller die Lieferung direkt mit seinem Smartphone melden kann.

Gabriele Calugi

IT Manager Sammontana.

Ziele

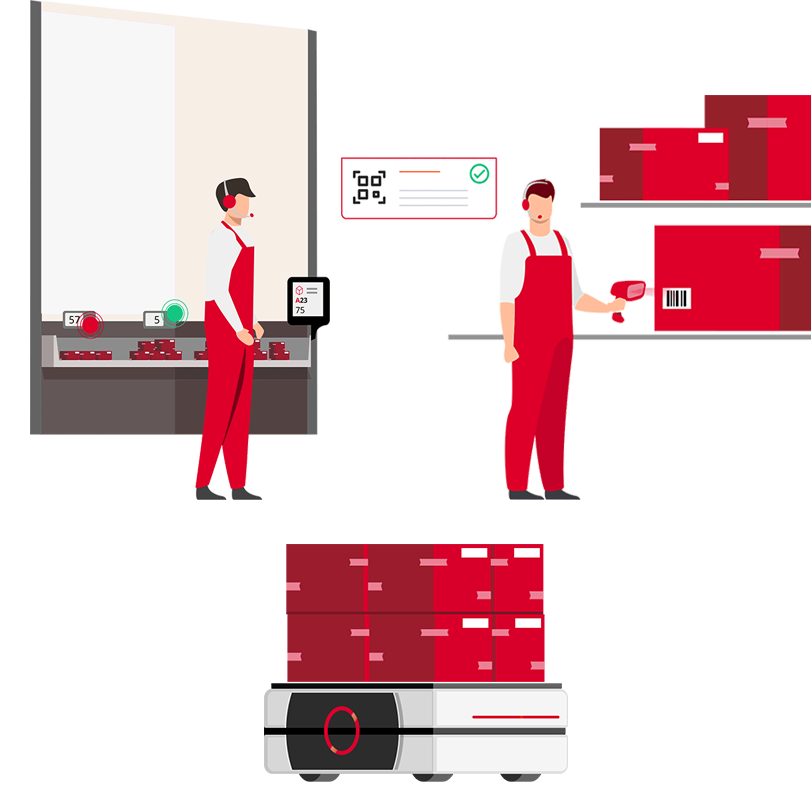

- Steigerung der Produktivität und Genauigkeit im Lager

- Die Arbeit im Kühlhaus effizienter gestalten

- Management der Rückverfolgbarkeit

- Verkürzung der Erfüllungszeit

- Reduzierung von Kommissionierfehlern

- Erhöhter Grad an Kundenservice

- Vereinheitlichung der Logistiksysteme

Installierte Produkte

- WMS: StockSystem

- Add-on WMS: SMA.I.L:) Voice

- Add-on WMS: SMA.I.L:) Delivery

- Voice hardware: 32 Talkman Terminals T2X, T5 und A720

- Handheld Hardware: 64 Honeywell Freezer Terminals

- Handheld Hardware: 106 Honeywell Handheld Terminals

Download file

Download file