Case History

Via Provinciale 5/7/9, 83030 - Manocalzati - AV

Tel: +39 0825 620111

info@capaldo.it

portale.capaldo.it

Antonio Capaldo Spa

Eisenwaren und Klempnerei

Das Unternehmen wurde 1935 in Atripalda gegründet, wo es seinen Sitz bis Juli 2013 behielt, als der Sitz mit dem Betriebsbüro in Manocalzati zusammengelegt wurde.

Im Jahr 1984 wurde der einzige Betriebssitz in das benachbarte Gebiet der Gemeinde Manocalzati verlegt, in einen neu errichteten Komplex, der aus zwei großen Lagerhallen mit einem Bürogebäude und großen Parkplätzen besteht.

Spätere Erweiterungen in den Jahren 1992-1994 und 2000-2001 ermöglichten es, die heutige Größe des Komplexes zu erreichen, der auf einer Grundstücksfläche von etwa 80.000 Quadratmetern steht, innerhalb derer Gebäude für mehr als 40.000 Quadratmeter überdacht sind.

Die Notwendigkeit, die Logistik des Unternehmens zu rationalisieren und zu verstärken, veranlasste die Realisierung einer automatisierten Anlage: so wurde in den Jahren 2006-2009 eine Reihe von Lagerhallen, die in der Lage sind, Waren für ein Gesamtvolumen von 400.000 Kubikmetern aufzunehmen, im Industriezentrum von Avellino - Ortschaft Santorelli - auf einer Grundstücksfläche von etwa 70.000 Quadratmetern errichtet.

Das automatische Palettenlager fasst bis zu 40.000 Paletten und ist 33 Meter hoch. Im Laufe der Jahre hat sich auch das Warensortiment erweitert. Zu den anfänglichen und klassischen "Eisenwaren und Farben" kamen bald "Glasplatten" (längst eingestellt) und dann weitere Produktkategorien hinzu.

Logistische Erfahrung

Logistische Erfahrung - A. Capaldo

Interview mit Sergio Capaldo

A. Capaldo SpA

Die Nummern von A. Capaldo SpA

A. Capaldo Spa wurde 1935 in Atripalta (AV) gegründet und ist heute der italienische Marktführer im Vertrieb von Eisenwaren, Bauprodukten, Gartenmöbeln usw.

QUADRATMETER LAGERHAUS

VERWALTETE REFERENZEN

PALLETTENPLÄTZE

GELAGERTE PALETTEN PRO STUNDE

GELAGERTE BOXEN PRO STUNDE

LAGERBOXEN

BEDÜRFNISSE

Im Jahr 2005 wurden 18.000 Katalogartikel - von Kleinteilen bis hin zu sperrigen Artikeln - von mehr als 1.000 in- und ausländischen Lieferanten geliefert, was einem Gesamtumschlag von 600 TEU/Jahr entspricht.

Täglich wurden ca. 200 Lieferungen an insgesamt über 3.000 aktive Kunden abgewickelt, denen auch ein Reparaturservice garantiert wurde. Die Lagerung erfolgte auf traditionelle Weise, und die Lagerverwaltung erfolgte mit "Stift und Papier".

Die Hauptprobleme waren:

- komplexe Lager mit sehr unterschiedlichen Produkttypen;

- diversifizierte Lager:

- zwei Einzelhandelslager mit insgesamt 10.000 Quadratmetern für die Kommissionierung und ein Großhandelslager;

- ein 40.000 Quadratmeter großes Lager für die Kommissionierung und den Nahversorgungsbestand;

- ein Lager mit 40.000 Palettenplätzen für Nebensaisonbestände und Materialreserven;

- ein 8.000 Quadratmeter großes Lager für die Bestandsverwaltung;

- betriebliche Ineffizienzen im Lager;

- Untersuchung von Softwarelösungen für die Verwaltung aller Lageraktivitäten.

LÖSUNGEN

Die Geschäftsleitung von Capaldo wurde sich einiger Ineffizienzen im Lagerbetrieb bewusst und beschloss nach einer sorgfältigen Softwareauswahl, das Lagerverwaltungssystem StockSystem mit der Verwaltung aller Betriebs- und Entscheidungsaktivitäten zu betrauen.

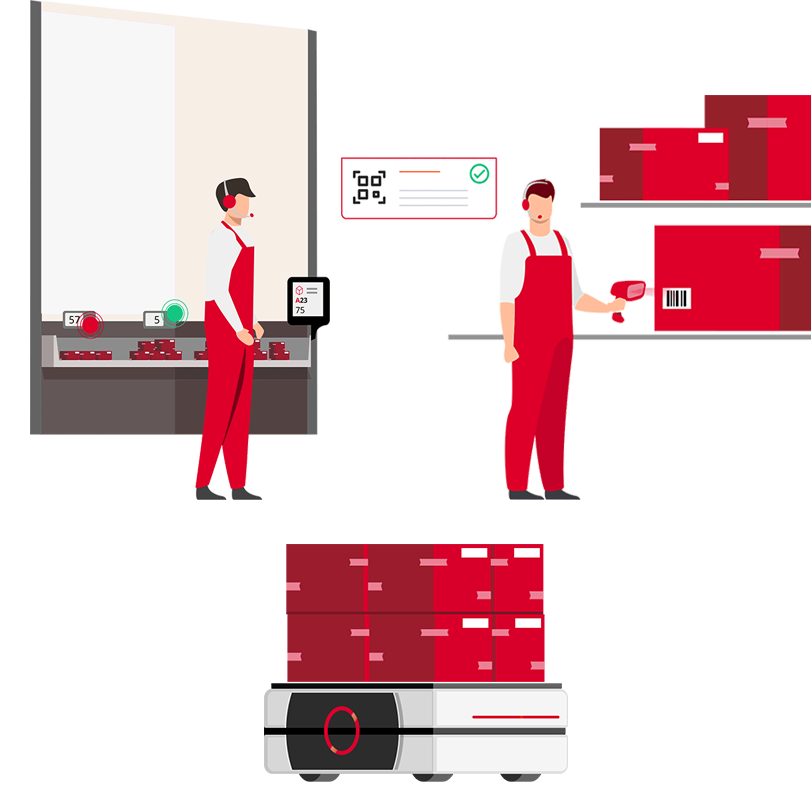

Das Unternehmen implementierte daraufhin die StockSystem-Lösung in der Standardversion mit RF-Terminals, die eine Echtzeit-Datenübertragung an das Lagerverwaltungssystem ermöglichen. Die Logistikmitarbeiter arbeiten effizient mit RF-Terminals (Radio Frequency), die mit entfernten Access Point Repeatern verbunden sind.

Die Ziele waren:

- Wachstum: sowohl in Bezug auf die Anzahl der bearbeiteten Referenzen als auch auf das Volumen;

- Reduzierung von Fehlern;

- Steigerung der Produktivität und Verkürzung der Vorlaufzeit;

- erhöhte betriebliche Flexibilität (Verwaltung von Anpassungen);

- Bearbeitung in Echtzeit und Informationen "überall";

- Sicherheit in Bezug auf den Zeitplan und das Personal;

- rechtzeitige Verwaltung des Nachschubs zwischen Lagern;

- rechtzeitige Verwaltung des Nachschubs zwischen Standorten innerhalb desselben Lagers;

- Lagerabfragen in Echtzeit;

- Rückverfolgbarkeit von Materialien;

- Effizienz bei der Nutzung der Lagerfläche;

- Vereinfachungen bei der Verwaltung von Umlaufbeständen.

StockSystem wurde zunächst mit dem AS/400-ERP-System verbunden, das das Unternehmen bereits verwendete.

Nachdem das Unternehmen die Professionalität des Replica Sistemi Teams festgestellt hatte, beschloss es, den Partner für das Informationssystem zu wechseln und sich auch beim ERP-Management auf Replica Sistemi zu verlassen.