Case History

Via delle Azalee, 19 - Buccinasco (MI)

Telephone: +39 02 335051

www.coimgroup.com

COIM

Chemie, Pharmazie und Medizin

Seit 1962 hat sich COIM auf die Produktion von Polyestern, Polyolen, Polyurethanen und Spezialharzen für die Herstellung von Verbundwerkstoffen und Beschichtungen spezialisiert. Ein schnell expandierendes multinationales Unternehmen und weltweit führend in der chemischen Industrie, mit Werken in Europa, Asien und Amerika.

Logistische Erfahrung

Logistics Experience - C.O.I.M.

Interview mit Massimo Tonani und Paolo D'Adda

Die Nummern von COIM

Weltweit führend in der Chemieindustrie

WERKE AUF 3 KONTINENTEN

GESAMTANLAGEN

UND MEHR MENSCHEN

LOGISTIKZENTRUM

Ein Schlüsselelement des Wachstums der COIM-Gruppe ist ihr ständiges Streben nach Fortschritt und Innovation.

Das Unternehmen wählte Replica Sistemi - Zucchetti für ein Projekt zur Steigerung der Effizienz der Hofverwaltung an seinem Standort Offanengo (CR).

Das Produktionszentrum von Offanengo weist besondere Merkmale auf:

- unter dem Seveso-III-Gesetz für den Umgang mit gefährlichen Stoffen

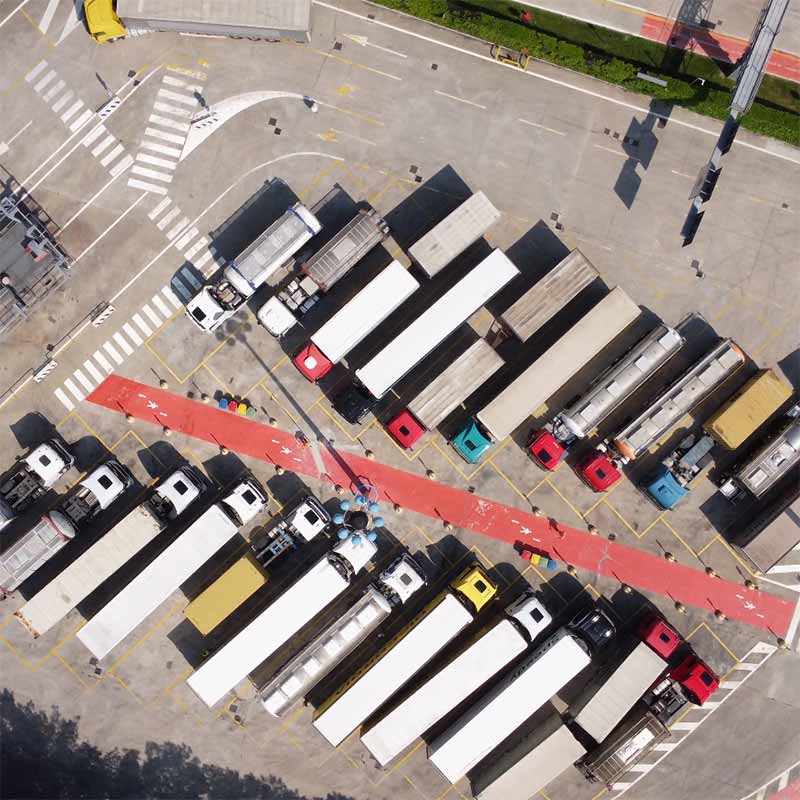

- Fläche: über 28.000 Quadratmeter

- Be-/Entladeflächen: 43

- Verkehrsaufkommen auf dem Hof: ca. 110 Fahrzeuge/Tag

BEDÜRFNISSE

HOFVERWALTUNG VOR EASYARD

Vor der Einführung von EasYard erfolgte die Verwaltung der ankommenden Fahrzeuge zum Be- und Entladen vollständig manuell, und es gab keine Zeitplanung für die Ankünfte.

Die Fahrer warteten auf dem Außenparkplatz und meldeten sich beim Pförtner an, indem sie ein Papierdokument ausfüllten.

Der Pförtner kommunizierte mit dem Lagerhaus per Telefon und mit dem Fahrer über ein Mikrofon mit Lautsprecher.

Das Einwiegen wurde manuell erfasst, und das zugewiesene Tor wurde auf einer Papierkarte angezeigt.

Die Wartezeiten waren lang, und am Pförtnerhaus bildeten sich häufig Warteschlangen. Fahrer, die während der Nachtstunden ankamen, mussten auf dem Parkplatz warten, bis das Personal eintraf.

Außerdem war es schwierig, die Anwesenheit und den Status der Fahrzeuge innerhalb der Anlage zu überwachen.

DIE KRISE DER LKW-FAHRER IN EUROPA

Fahrermangel ist ein wachsendes Problem auf dem Lkw-Markt: Heute gibt es 600.000 freie Stellen, bis 2026 werden 2 Millionen erwartet.

Die Verbände der chemischen Industrie fördern Investitionen zur Rationalisierung der Logistikabläufe und zur Erhöhung des Fahrerkomforts. Das EasYard-Projekt ist ein Teil des Beitrags von COIM.

ZIELE

Die Entwicklung des Projekts konzentrierte sich hauptsächlich auf zwei Bereiche:

- Yard-Management;

- Verwaltung der Be- und Entladevorgänge.

Die Ziele des Projekts waren:

- Verbesserung der Arbeitsbedingungen der Mitarbeiter des Unternehmens und der Fahrer;

- unmittelbare und differenzierte Kommunikation mit allen internen und externen Beteiligten;

- Echtzeit-Tracking und -Verfolgung der physischen Waren- und Personenströme auf dem Gelände;

- Effizienz des Be- und Entladeprozesses und daraus resultierende Kostensenkung;

- Erhöhte Sicherheit des Betriebsgeländes.

Download file

Download file