Case History

Strada Selva Grossa, 28/30,

61010 - Tavullia - PU

Tel: +39 0721 20021

info@ifi.it

www.ifi.it

Ifi Spa - Industria Frigoriferi Italiana

Mechanische Industrie, Möbelzubehör und Bauwesen

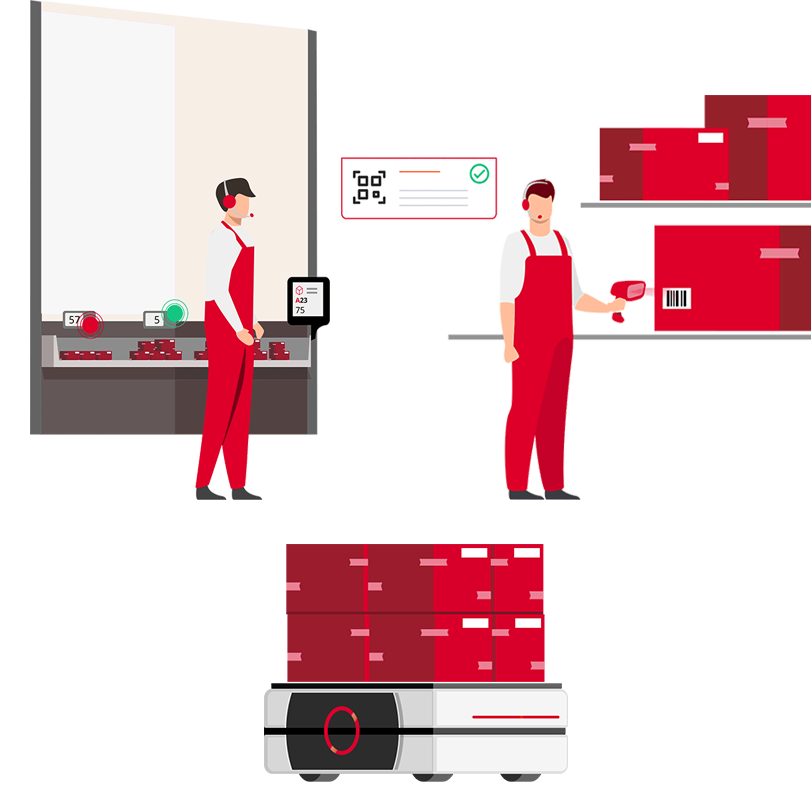

Ifi ist ein führendes Unternehmen für innovative Design- und Technologielösungen bei Möbeln für öffentliche Einrichtungen.

Gegründet 1962 in Pesaro als Handwerksbetrieb, der sich auf die Herstellung von Barmöbeln spezialisiert hat, hat IFI die Geschichte der industriellen Bartheke geprägt, dank der ständigen Innovationen, die immer wieder neue Referenzstandards für den Sektor gesetzt haben.

Heute ist das Unternehmen mit mehr als 3.000 Installationen pro Jahr weiterhin führend im Bereich der Möbel für öffentliche Einrichtungen.

Wir haben einen Partner für die Erneuerung und Rationalisierung der Logistikprozesse in der Fertigung gesucht. Wir können sagen, dass wir ihn in Replica Sistemi gefunden haben: von den ersten Schritten an war es an unserer Seite und das strategische Ziel der Computerisierung der Fabrik wurde erreicht.

Wir haben die Bruttobetriebsmarge erheblich verbessert.

Eng. Davide Pezzi, Mirko Vichi

Operations Director INDUSTRIEIFI, entry Logistics Manager

Die Firma

Schau dir das Video an

IFI wurde 1962 in Pesaro als Handwerksbetrieb gegründet, der sich auf die Herstellung von Möbeln für Bars und Eisdielen spezialisierte. Dank seiner Innovationen, die weltweit neue Standards für die Branche gesetzt haben, hat IFI die Geschichte der Möbel für Gastronomiebetriebe geprägt.