Case History

Via delle Azalee, 19 - Buccinasco (MI)

Telephone: +39 02 335051

www.coimgroup.com

COIM

Chimico Farmaceutico & Medicale

Impianti ad elevato contenuto tecnologico, rigore delle procedure, impegno nella ricerca e sviluppo, sana passione: questi sono gli strumenti che hanno permesso a COIM - Chimica Organica Industriale Milanese di affermarsi sul mercato globale come leader dell’industria chimica. Fondata a Milano nel 1962 e specializzata nella produzione di poliesteri, polioli, poliuretani e resine speciali per la realizzazione di materiali compositi e coatings, si tratta di una realtà in forte espansione e che opera ormai in tutto il mondo, con stabilimenti in Europa, Asia e America.

Logistics Experience

Logistics Experience - C.O.I.M.

Intervista a Massimo Tonani e Paolo D'Adda

I numeri di COIM

Leader globale dell'industria chimica.

IMPIANTI IN 3 CONTINENTI

SEDI TOTALI

E PIU' PERSONE

IL CENTRO LOGISTICO

Elemento chiave della crescita del gruppo COIM è la costante propulsione verso progresso e innovazione.

L’azienda ha scelto di affidarsi a Replica Sistemi – Zucchetti per un progetto di efficientamento dello yard management nel sito di Offanengo (CR).

Il centro produttivo di Offanengo presenta caratteristiche particolari:

- in Legge Seveso III per la gestione di sostanze pericolose

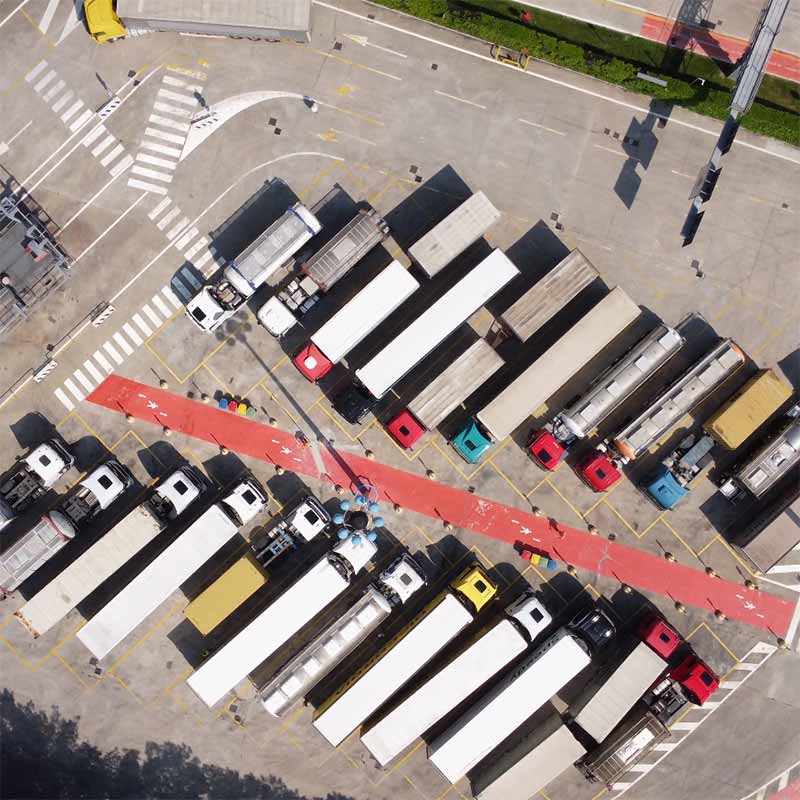

- superficie: oltre 28.000 mq

- aree di carico/scarico: 43

- flusso nel piazzale: ca. 110 mezzi/giorno

Prima dell’implementazione di EasYard, la gestione dei mezzi in arrivo per le attività di carico/scarico era completamente manuale e non c'era una programmazione degli arrivi.

L’autista attendeva nel parcheggio esterno per registrarsi in portineria compilando un documento cartaceo.

La portineria comunicava con il magazzino via telefono e con l’autista per mezzo di microfono con altoparlante.

La pesatura veniva registrata manualmente e il gate assegnato veniva indicato tramite una mappa cartacea.

I tempi di attesa erano lunghi e si creavano spesso code in portineria. Gli autisti in arrivo durante l’orario notturno dovevano attendere nel parcheggio fino all’arrivo del personale.

Era inoltre difficile monitorare la presenza e lo stato dei mezzi all’interno del plant.

LA CRISI DEGLI AUTISTI IN EUROPA

La carenza di autisti è un problema sempre più grave nel mercato degli autotrasporti: 600.000 posti vacanti oggi, 2 milioni previsti entro il 2026.

Le associazioni dell’industria chimica promuovono investimenti per efficientare le attività logistiche e aumentare il comfort degli autisti. Il progetto EasYard è parte del contributo di COIM per il raggiungimento di questi obiettivi.

OBIETTIVI

Lo sviluppo del progetto è stato focalizzato principalmente in due aree:

- lo yard management;

- la gestione delle operazioni di carico/scarico.

Gli obiettivi del progetto erano:

- miglioramento delle condizioni lavorative del personale aziendale e degli autisti;

- comunicazione immediata e differenziata a tutti gli attori interni ed esterni;

- tracking & tracing real time dei flussi fisici di merci e di persone nel piazzale;

- efficientamento del processo di carico/scarico e conseguente riduzione dei costi;

- maggiore sicurezza del piazzale – in termini di safety e security.

Download file

Download file